آلة السحب الأوتوماتيكية تدخل إلى مصانع الدنيم

2025-09-09

في الثانية صباحًا، لا تزال أضواء مصنع زيشينغ دينم الذكي مضاءة، لكن ضجيج غرفة الرسم المألوف قد اختفى. تنزلق اثنتا عشرة آلة رسم آلية على طول القضبان؛ ويُنهي ذراع آلي دورة "الالتقاط - الخيط - القصب" في 0.3 ثانية. يتم حياكة ثمانية إطارات تسخير، و4800 طرف سدى، في 35 دقيقة فقط. ينقر الفني لي هاو على الشاشة ليؤكد "عدم وجود أي أطراف مكسورة، أو أي سحب خاطئ"، وتُصبح لفة الدنيم التالية من قماش الدنيم المرن بلون النيلي الداكن جاهزة للنسج.

يقول وانغ تشنغ، مدير عام الإنتاج في المصنع: "كان عشرون عاملاً ماهراً يقضون خمس ساعات مجتهدين في العمل، ومع ذلك كنا نعيش بمعدل خطأ 1%. أما الآن، فقد وصلت نسبة الخطأ في كل تمريرة إلى 99.2%، ما مكّننا أخيراً من قبول طلبات سريعة من علامات تجارية مرموقة". تخيط وحدة أوتوماتيكية واحدة 140 غرزة في الدقيقة، على مدار 20 ساعة يومياً - أي ما يعادل 168,000 غرزة، أي ما يعادل إنتاج 7.5 عامل في ثلاث نوبات عمل. بمتوسط أجر محلي يبلغ 80,000 يوان سنوياً، يبلغ توفير العمالة حوالي 600,000 يوان لكل آلة؛ وبإضافة قيمة الترقية الناتجة عن انخفاض العيوب بنسبة 0.8 نقطة مئوية، يتجاوز العائد السنوي المباشر للمصنع 1.1 مليون يوان، مما يخفض فترة الاسترداد إلى عامين ونصف.

يجب سحب أطراف السدى - وهي الهيكل الأساسي للدنيم - عبر أسلاك التوصيل، والهيدلز، واللباد قبل النسج لضمان تساقط سلس ونقش واضح. العمل اليدوي بالملاقط يُعرّض لـ"نهايات مفقودة" أو "سحب خاطئ"، مما يُؤدي إلى ظهور خطوط أو ثغرات لا يمكن إصلاحها إلا بعد الغسيل. تُظهر بيانات الصناعة أن أخطاء السحب تُمثل 42% من عيوب الدنيم في مراحلها المبكرة، وهي عتبة غير مرئية منذ زمن طويل.

آلات السحب الأوتوماتيكية ليست جديدة، لكن الطرز الأولى منها لم تكن تُعالج سوى النسيج الممشط البسيط ذي 40 ني فما فوق؛ وكانت عاجزة عن التعامل مع النسيج الخشن ثنائي الطبقات والمرن المُعتاد في الدنيم، كما يوضح تشين نان، الخبير في جمعية آلات النسيج الصينية. في عام 2020، حلّ تحالفٌ شكّلته شركة تشيزهي تكنولوجي، وجامعة دونغهوا، وهوافانغ دينيم، ثلاثة عوائق:

الرؤية: يمكن لكاميرا مسح الخطوط بدقة 16 ألف بالإضافة إلى خوارزمية حافة الذكاء الاصطناعي التمييز بين خيوط النيلي والخيوط العادية عند ΔE ≤ 1، مما يؤدي إلى التخلص من السحوبات الخاطئة.

حلقة مغلقة للتوتر: يتم استشعار التوتر في الطرف الواحد وتعويضه بواسطة المحرك المؤازر في غضون 0.02 ثانية، مع الحفاظ على استطالة التمدد عند ±0.5% ومنع الأطراف المفكوكة/المشدودة.

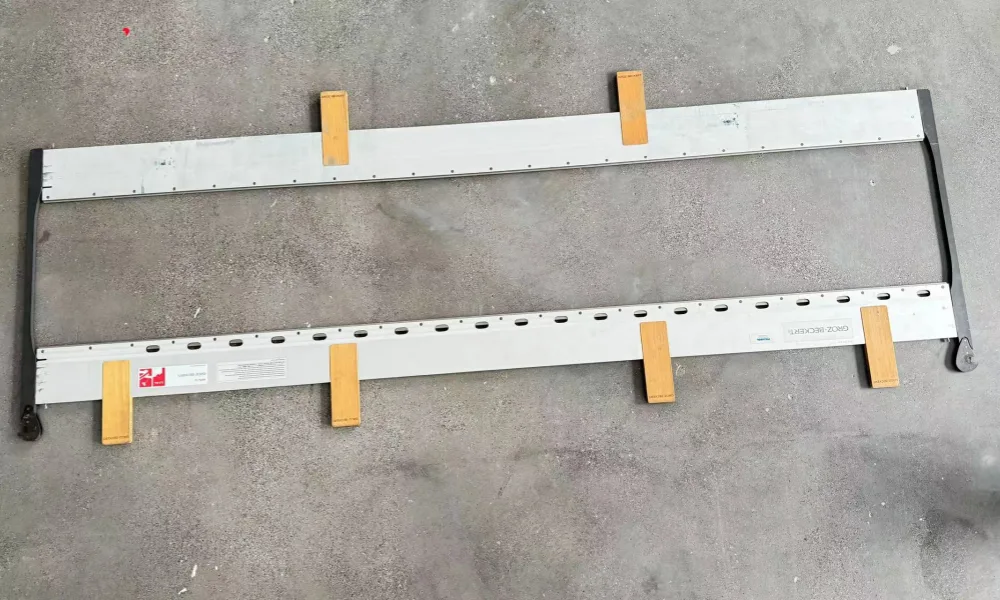

قبضة معيارية: مقابض إدخال مطلية بالسيراميك فائقة الرقة بسمك 0.8 مم، 3–16 خيطًا خشنًا مزدوج الطبقات بعمر خدمة يصل إلى 30 مليون دورة.

بعد ثلاث محاولات، حصلت أحدث آلة سحب أوتوماتيكية زد جي-J12 على 85 براءة اختراع (27 اختراعًا) وتم تصنيفها على أنها "متقدمة دوليًا" من قبل المجلس الوطني الصيني للمنسوجات والملابس.

تنتج الصين حوالي 6.5 مليار متر من الدنيم سنويًا - أي ما يعادل 60% من إجمالي الإنتاج العالمي - لكن معظمها من إنتاج مصنعي الدنيم الأصليين (الشركة المصنعة للمعدات الأصلية) ذوي الجودة المتوسطة والمنخفضة، بأسعار تقل عن دولارين أمريكيين للمتر. وتشترط علامات تجارية مثل زارا وليفيز ولي-نينغ الآن استجابة سريعة خلال 15 يومًا، مما يجعل نموذج "الشحن اليدوي + الكميات الكبيرة" القديم غير قابل للتطبيق.

يقول شو تشي يونغ، رئيس مجلس إدارة شركة قوانغتشو شينشنغ دينم: "إن تقليص مدة التسليم إلى النصف يعني أن مرحلة السحب يجب أن تتم في نفس اليوم ودون أي عيوب". بعد تركيب أربع وحدات آلية في مارس، أصبح بإمكان المصنع تسليم 8000 متر مربع من الدنيم ذي النمط الموضعي في ثلاثة أيام فقط؛ وارتفع سعر البيع إلى 4.2 دولار أمريكي للمتر، وزاد هامش الربح ست نقاط. تُظهر أرقام الجمارك أن متوسط سعر تصدير "الدنيم الممتاز المرن بنسبة ≥ 3%" من موانئ قوانغدونغ ارتفع بنسبة 12.4% على أساس سنوي في الفترة من يناير إلى يوليو 2025؛ وجاءت 70% من هذه الشحنات من مصانع مجهزة بنظام سحب آلي.

كما شهد توطين أجزاء المنبع ازدهارًا ملحوظًا. ويشير مركز سلسلة التوريد في شركة تشيزي إلى أن أكثر من 80% من الكاميرات والمحركات المؤازرة والموجهات الخطية تُستورد محليًا؛ وقد استقطبت قوانغتشو وفوشان وحدهما أكثر من 30 موردًا جديدًا من الدرجة الأولى، بقيمة إنتاج سنوية تزيد عن 1.5 مليار يوان. ومع ازدياد حجم الإنتاج، انخفض سعر آلة السحب الآلي من 4.8 مليون يوان في عام 2019 إلى 2.6 مليون يوان اليوم، مما يجعل هذه التكنولوجيا في متناول المصانع الصغيرة والمتوسطة.

تُلاحظ وفورات الطاقة بوضوح. يتطلب التشغيل اليدوي رفعًا وتدويرًا متكررًا للعوارض، مما يستهلك حوالي 1200 كيلوواط/ساعة لكل طن من الخيوط. يُخفّض تصميم "الخيط الثابت" الجديد هذا الاستهلاك إلى 950 كيلوواط/ساعة؛ وعند تطبيقه على الاستهلاك الوطني البالغ 4.5 مليون طن من خيوط السدى، يبلغ التوفير 1.125 مليار كيلوواط/ساعة، أي ما يعادل 920 ألف طن من ثاني أكسيد الكربون.

يكشف تشو كاي، مدير البحث والتطوير في شركة تشيزي: "نربط بيانات السحب بوصفات الصباغة، بحيث يتم إرسال كل خيط من حيث المنشأ والدفعة ونمط الشد إلى حوض النيلي فورًا، مما يقلل هدر النيلي بنسبة 5%". سيدمج الجيل القادم من ماكينة زد جي-J13، المقرر إطلاقه عام 2026، وحدات "السحب - الفحص الإلكتروني - سحابة نظام التصنيع الجديد"، مستهدفًا تحقيق عائد أولي بنسبة 99.5%، وتمكين شحن 10,000 متر مربع من القماش إلى 100 طلبية صغيرة في غضون سبعة أيام - وهو نموذج "مرن صديق للبيئة".

تشير توقعات المجلس الوطني الصيني للنسيج والملابس لمعدات الدنيم لعام 2025 إلى أن الملكية الوطنية ستبلغ حوالي 2200 آلة سحب آلي، أي بنسبة انتشار 25% فقط. وبحلول عام 2027، ومع انخفاض الأسعار إلى أقل من مليوني يوان، وتشجيع التعريفات الجمركية على اتفاقية الشراكة الاقتصادية الإقليمية الشاملة (اتفاقية الشراكة الاقتصادية الإقليمية الشاملة) عودة الطلب من جنوب شرق آسيا، من المتوقع أن يصل الانتشار إلى 55%، مما يدفع القيمة السوقية إلى أكثر من 30 مليار يوان.

يختتم تشين نان قائلاً: "من يُنهي مرحلة السحب أولاً يكتسب قوة تسعيرية". لم تعد آلة السحب الأوتوماتيكية مجرد قطعة من الأجهزة؛ بل هي نقطة انطلاق للتحول الرقمي الأخضر الشامل. بمجرد ربط بياناتها بالغزل والصباغة والنسيج والغسيل، قد يصل مسار الدنيم "التقليدي" الذي تبلغ قيمته 100 مليار يوان أخيرًا إلى نقطة تحول في التصنيع الذكي الحقيقي.